Die ersten Schritte zum Bau meines Euro Hawk sind gemacht. Über den aktuellen Stand und den Weg dorthin möchte ich nun berichten.

Als erstes habe ich mir den Rumpf vorgenommen. Hier fehlte der Bugsensor. Nach dem Aufbohren des Rumpfes wurde der durch ein Stück Gußast dargestellt und entsprechend zurechtgefeilt. Das Bauteil für den Turbineneinlass wurde angebaut und großzügig verspachtelt. Die Passgenauigkeit war hier mehr als bescheiden. Am Rumpf selbst wurde noch der Bug verspachtelt, da dieser Defekte aufwies.

Als nächsten Schritt habe ich mich den Sensoren für das Missionssystem (ISIS-A) angenommen. Die entsprechenden Sensorabdeckungen unter den Tragflächen fehlten komplett. Aus Evergreen-Profilen feilte und schnitzte ich die entsprechenden Bauteile. Zu Hilfe nahm ich mir entsprechenden Referenzen aus dem Internet. Im Rohzustand sahen diese dann so aus:

Da die Bauteile auf beiden Tragflächenseiten Verwendung finden, mussten diese entsprechend vervielfältigt werden. Ich formte also meine „Master“ in OYUMARU ab. Das klappte hervorragend. Anschließend wurden mit Resin Duplikate erstellt.

Zwischenzeitlich wurden an den Rumpf die Fahrwerksklappen für das Haupt- und Bugfahrwerk verklebt. Die nächste Herausforderung waren die Tragflächen. Bei dieser Spannweite war ich nicht davon überzeugt, das ein stumpfes Ankleben an den Rumpf die notwendige Festigkeit bietet. Somit war es notwendig hier mit Stiften zu arbeiten. Für mich übrigens eine Premiere. Nach genauem Anzeichnen am Rumpf und an den Tragflächen wurden mit einem 0,4mm Bohrer entsprechende Löcher in den Rumpf gebohrt.

Gleiches für die Tragflächen. In diese wurden dann 0,4mm Stahldraht mit Sekundenkleber eingelassen.

Nachdem dies alles so toll geklappt hatte, nahm ich mir die Bauteile des Fahrwerks vor. Aufgrund der Größe habe ich hier ganz schön Mut bewiesen. 😉 Auch hier sieht die Anleitung ein stumpfes Ankleben vor. Also: stiften. In jedes Bauteil wurden 0,4mm Stahlstifte eingeklebt.

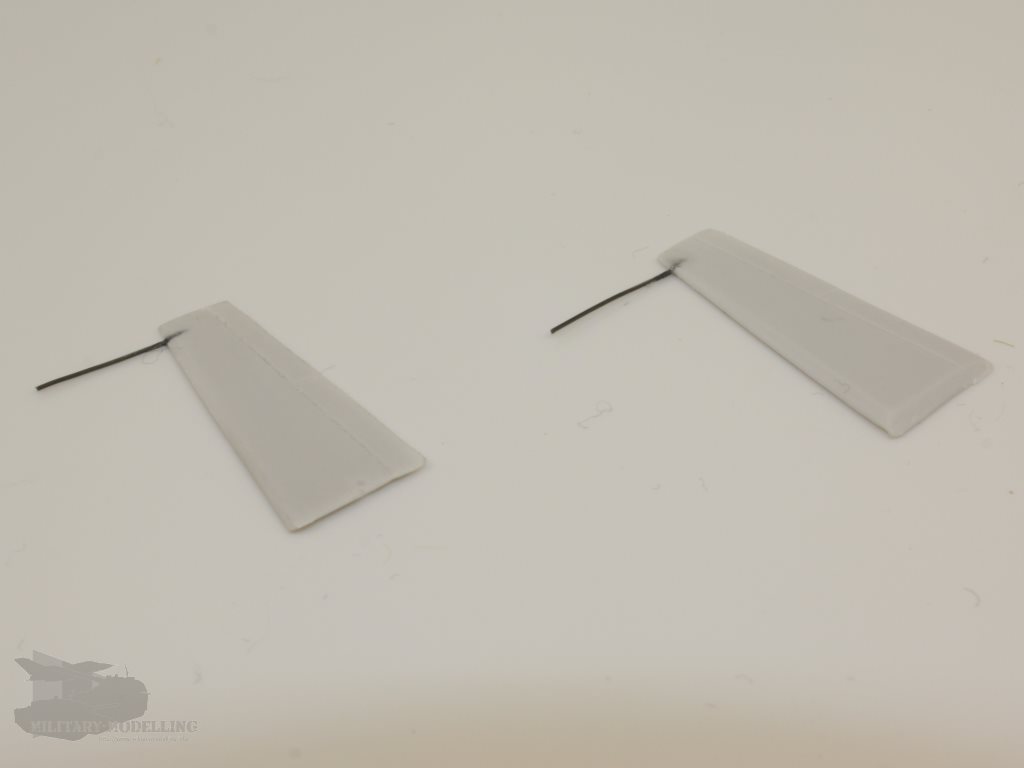

Anschließend mussten die beiden Seitenruder noch verfeinert werden. Dort fehlten die Antennen. In die Ruder wurden nun jeweils mit der Resinsäge Schlitze an die Position der Antennen gesägt. In diese Schlitze wurde 0,4mm Stahldraht mit Sekundenkleber eingeklebt. Hier durfte ruhig etwas mehr Kleber benutzt werden, da dieser die Vertiefungen wie Spachtel auffüllt und anschließend verschliffen werden kann.

Die Vorarbeiten sind nun alle gemacht und einem Zusammenfügen der einzelnen Bauteile steht nun nichts mehr im Wege. Dazu aber später mehr….

… to be continued …